Продукция

-

Гайка

-

Кованое стальное колесо

-

Кованый шкив

-

Балка

-

Крановый крюк

-

Поковка из нержавеющей стали

-

Вал вентилятора

-

Шарнирная балка / Петлев

-

Рама сервисной двери ветроэнергетической установки

-

Колесо портового крана

-

Вал

-

Зубчатое колесо редуктора

-

Крановое колесо

-

Тяга

-

Нижний фланец переходного сегмента ветроэнергетической установки

-

Зубчатое колесо с внешним зацеплением

Колесо мостового крана

Ходовое колесо — это ключевой несущий и ходовой элемент механизмов передвижения мостового крана (так называемого «козлового» или «мостового» крана) — как тележки, перемещающейся по главной балке в поперечном направлении, так и самого моста, движущегося по продольным рельсам цеха.

Описание

маркер

Продуктовое описание

Ходовое колесо — «стальная опора», перемещающая огромные грузы внутри цеха

Ходовое колесо — это ключевой несущий и ходовой элемент механизмов передвижения мостового крана (так называемого «козлового» или «мостового» крана) — как тележки, перемещающейся по главной балке в поперечном направлении, так и самого моста, движущегося по продольным рельсам цеха. Эти колёса непосредственно воспринимают вес крана, номинальную грузоподъёмность и инерционные силы при движении, обеспечивая плавное и точное перемещение крана по рельсовым путям, его точное позиционирование и эффективную транспортировку грузов.

Основные функции и требования

- Восприятие большой нагрузки: Каждое колесо может воспринимать колоссальное колесное давление — от нескольких тонн до сотен тонн. Материал колеса должен обладать исключительно высокой прочностью, вязкостью и усталостной стойкостью.

- Плавный и точный ход: Необходимо обеспечить плавный пуск и остановку крана, низкий уровень шума при движении и точность позиционирования, соответствующую ритму производства и требованиям прецизионного монтажа. К колёсам предъявляются строгие требования по круглости, высоте и форме гребня, твёрдости беговой поверхности и точности сопряжения с рельсом.

- Износостойкость и долговечность: При постоянном качении и трении о рельс беговая поверхность должна обладать высокой износостойкостью для увеличения срока службы, сокращения частоты замены и снижения затрат на обслуживание.

- Приспособленность к условиям работы: Обычно колёса работают в закрытых помещениях, но в зависимости от отрасли могут эксплуатироваться в условиях пыли, высокой влажности или под воздействием теплового излучения в металлургических цехах, что требует применения специальных материалов.

- Высокая надёжность и безопасность: Отказ ходовой системы может привести к повреждению оборудования, остановке производства или аварийным ситуациям, поэтому колёса должны обладать длительным сроком службы и минимальной вероятностью отказа.

Конструкция, материалы и основные требования к проектированию

- Колёсный центр:

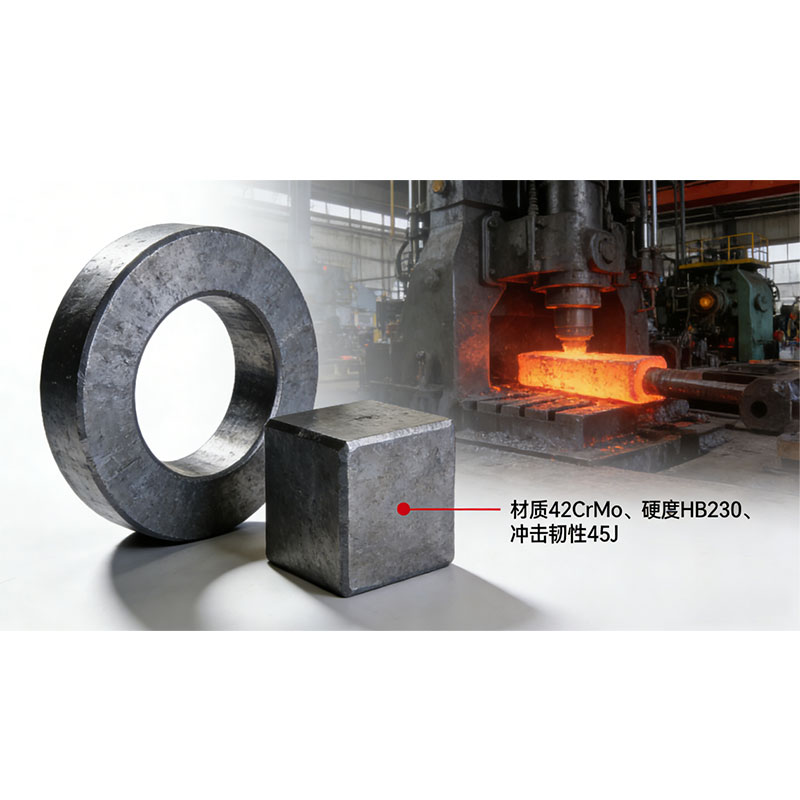

• Материал: В основном применяется высокопрочная качественная углеродистая сталь или легированная поковка (например, 55#, 65Mn, 42CrMo, 60CrMnMo и др.).

• Термообработка: Закалка с последующим отпуском для обеспечения прочности и вязкости сердцевины колеса; беговая поверхность подвергается поверхностной закалке (среднечастотной или низкочастотной индукционной) до высокой твёрдости (HRC 55–62), что значительно повышает износостойкость. Гребень колеса, как правило, также подвергается закалке.

• Гребень: Возможны исполнения с двумя гребнями (наиболее распространённый вариант, эффективно предотвращающий сход с рельса), с одним гребнем (в сочетании с горизонтальными направляющими колёсами) или без гребня (требует применения отдельных горизонтальных противосходных колёс).

- Подшипники:

• Применяются высоконагруженные и долговечные подшипники качения (например, радиальные шариковые подшипники, цилиндрические роликовые подшипники, конические роликовые подшипники), выбор осуществляется в зависимости от колесной нагрузки и скорости движения.

• Конструкция корпусов подшипников обеспечивает высокую степень герметичности для предотвращения попадания пыли и влаги, а также для сохранения эффективной смазки.

• Вал: Изготавливается из высокопрочной легированной стали, обеспечивает надёжную передачу нагрузки.

• Приводное колесо: Ступица ведущего колеса обычно имеет монтажную поверхность для зубчатого венца или шпоночный паз для соединения с выходным зубчатым колесом или муфтой привода.

Ключевые аспекты изготовления и обслуживания

- Прецизионная ковка / прокатка и термообработка: Обеспечивают плотную структуру металла и соответствие эксплуатационным требованиям.

- Неразрушающий контроль: Колёсный центр проходит ультразвуковую дефектоскопию (UT) и магнитопорошковый контроль (MT) для выявления внутренних и поверхностных дефектов.

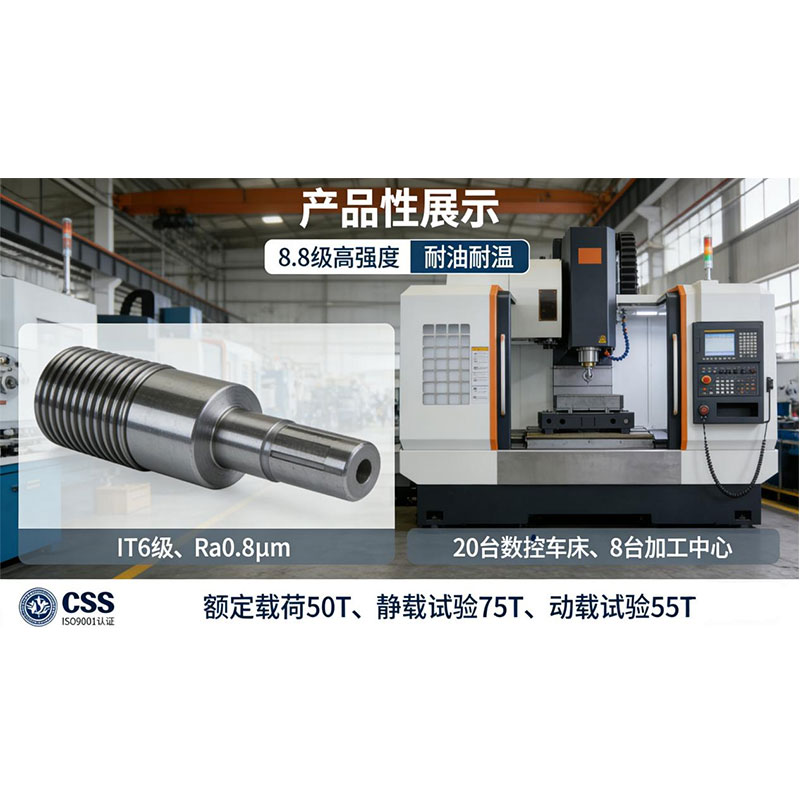

- Прецизионная механическая обработка: Гарантирует точность размеров, особенно диаметра беговой поверхности, формы гребня, внутреннего отверстия ступицы и торцевых поверхностей.

- Периодическая проверка и обслуживание:

• Контроль износа беговой поверхности (равномерность и допустимые пределы), износа или сколов гребня (особенно в зоне концентрации напряжений у основания).

• Проверка состояния подшипников (посторонние шумы, повышение температуры) и системы смазки.

• Своевременная замена колёс с износом сверх нормы, трещинами, деформациями или иными повреждениями.

Итог

Колёса мостового крана — это основа стабильной, эффективной и безопасной работы оборудования. В цехах они незаметно несут колоссальные нагрузки, точно катятся по рельсам и поддерживают логистическую систему современного производства. Их выдающаяся грузоподъёмность, износостойкость, плавность хода и надёжность делают их незаменимыми для высокоэффективного перемещения тяжёлых грузов, по праву называя их «стальными ногами» промышленного цеха.