Продукция

-

Поковка колеса мостового крана

-

Заготовка клапанного блока для нефтяной арматуры

-

Крупногабаритный колесный вал

-

Муфта

-

Крупногабаритная зубчатая рейка

-

Фланец для ветроэнергетической установки

-

Переход стальной

-

Кольцевая поковка

-

Кованый шкив

-

Кованое стальное колесо

-

Крановый крюк

-

Фланец

-

Вал вентилятора

-

Зубчатое колесо с внешним зацеплением

-

Балка

-

Поковка из нержавеющей стали

Нижний фланец переходного сегмента ветроэнергетической установки

Нижний фланец переходной секции ветротурбины (также известный как фланец основания, фланец якорной клетки или нижний фланец) является ключевым узлом ветротурбины, расположенным на самом нижнем конце башни и непосредственно связанным с бетонным фундаментом.

Описание

маркер

Продуктовое описание

Нижние фланцы для адаптерных сегментов ветряных турбин: «точное звено» между башней и фундаментом

Нижний фланец переходной секции ветротурбины (также известный как фланец основания, фланец якорной клетки или нижний фланец) является ключевым узлом ветротурбины, расположенным на самом нижнем конце башни и непосредственно связанным с бетонным фундаментом. Он представляет собой основной интерфейс передачи силы между стальной конструкцией всей ветровой турбины и земляным фундаментом, и качество его проектирования, производства и установки напрямую связано со способностью ветровой турбины противостоять экстремальным ветровым нагрузкам, собственному весу и сложным переменным нагрузкам в течение 20-25-летнего жизненного цикла, и это «фундамент», который гарантирует безопасность и стабильность всей ветровой турбины.

Основные функции и основные задачи

Его центральная роль выходит далеко за рамки простого коннектора:

- Втулка для передачи нагрузки: огромный собственный вес (осевое давление) башни и верхних узлов (мотогондолы, лопасти, ступица) весом в сотни тонн, огромные опрокидывающие моменты, создаваемые ветротурбиной (приводящие к огромным растягивающим и сжимающим нагрузкам), а также динамические нагрузки, такие как рабочие вибрации, толчки при старте-стопе и т.д., безопасно, равномерно и надежно передаются на систему анкерных болтов, встроенных в бетонный фундамент, и на всю конструкцию фундамента.

- Геометрическая точность и выравнивание: в качестве первой опорной плоскости для установки башни верхняя поверхность имеет очень высокую степень плоскостности и ровности (обычно ≤ 1-2 мм). Это гарантирует, что последующие сегменты башни могут быть установлены вертикально, избегая концентрации напряжений и дополнительных динамических нагрузок из-за начального наклона.

- Точное позиционирование анкерных болтов и подшипников предварительной нагрузки: фланец подвергается точной механической обработке с большим количеством (часто 100 или более) отверстий под анкерные болты, распределенных по окружности большого диаметра. Эти отверстия должны быть точно выровнены с предварительно изготовленными анкерными клетками (или предварительно изготовленными элементами) в бетонном фундаменте. Фланцы подвергаются огромным усилиям предварительной нагрузки (в общей сложности до нескольких тысяч тонн), прикладываемым всеми анкерными болтами, чтобы противостоять подъемным силам, вызванным опрокидывающими моментами, и обеспечить жесткость и герметичность соединения.

- Герметичный коррозионный барьер: Расположен на уровне земли или рядом с ней в суровых условиях (дождь, влага, таяние снега, возможное попадание солевых брызг из морской воды). Между ним и верхней поверхностью фундамента необходима многослойная система уплотнения (например, резиновые уплотнители, цементный раствор, антикоррозийные покрытия), чтобы предотвратить проникновение влаги, коррозионных сред в фундамент или коррозию анкерных болтов/фланцев.

Конструктивные особенности и строгие требования

- Очень большой размер и вес: С увеличением мощности ветряных турбин (>6 МВт), диаметр обычно превышает 4 метра, даже до 5-6 метров, толщина может быть более 200-300 мм, а вес одной детали может превышать от десяти до десятков тонн.

- Требования к сверхвысокой прочности и вязкости: материалы должны обладать очень высоким пределом текучести (≥460 МПа или даже 690 МПа), хорошей пластической вязкостью и превосходной ударной вязкостью при низких температурах (по стандарту часто требуется до -40°C или -50°C), чтобы выдерживать большие статические нагрузки, динамические нагрузки и, возможно, ударные нагрузки. Обычно используются высококачественные нормализованные/нормализованные прокатные или закаленные низколегированные высокопрочные стали, такие как S355J2+N/NL, S420ML, S460ML, S500ML, S690QL и т.д. (европейский стандарт), или ASTM A707 L5/L6 (американский стандарт).

- Чрезвычайно сложное напряженное состояние: подверженность большим асимметричным нагрузкам (опрокидывающие моменты, вызывающие растяжение с одной стороны и сжатие с другой), высокая локальная концентрация напряжений вокруг анкерных отверстий и высокие периферийные усталостные нагрузки. Сопротивление усталости является одним из основных требований к конструкции.

- Исключительно высокая геометрическая точность:

-- Верхняя поверхность (монтажная поверхность): чрезвычайно строгие требования к плоскостности и ровности (в пределах ±1-2 мм).

-- Отверстия анкерных болтов: степень расположения отверстия (PCD), точность диаметра отверстия, требования к вертикальности отверстия чрезвычайно высоки (допуск расположения отверстия часто ≤ ± 0,5 мм), чтобы обеспечить точную посадку с анкерным болтом и равномерную передачу силы предварительной нагрузки.

-- Нижняя поверхность (контактная поверхность с фундаментом): также должна обеспечивать определенную степень плоскостности и иметь уплотнительную канавку.

-- Строгие антикоррозионные требования: Длительное воздействие агрессивных сред требует долговечных антикоррозионных покрытий повышенной прочности (например, системы термоцинк/алюминий + герметик + верхнее покрытие), причем особенно критичными являются нижняя часть фланца и уплотнительные канавки.

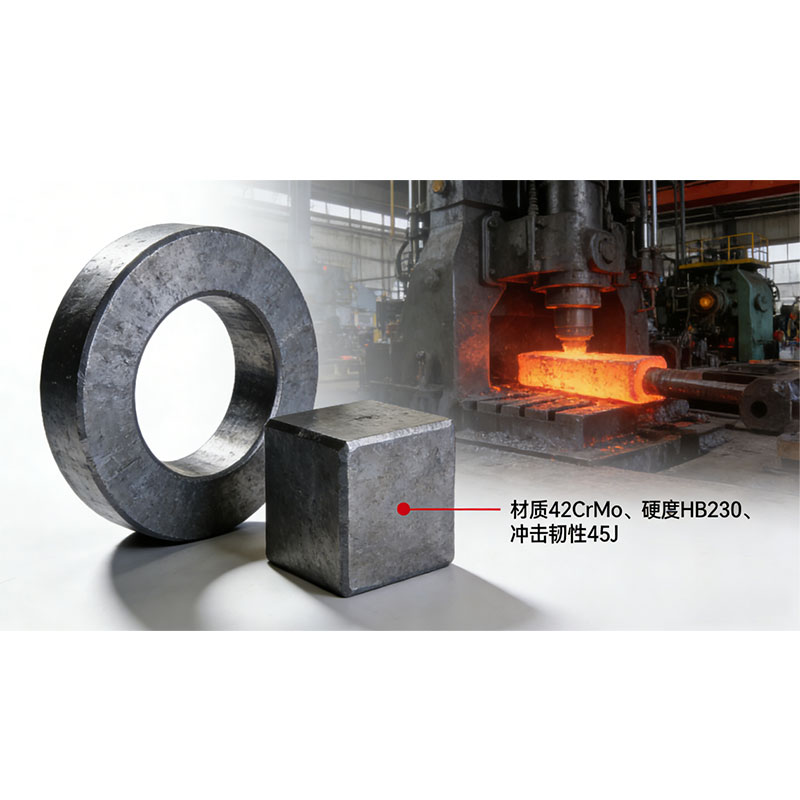

Основа производственного процесса

- Высококачественные слитки и ковка: используются слитки высокой чистоты и отличного внутреннего качества. Кольцевые заготовки обычно производятся методом свободной ковки (высадка, штамповка) в сочетании с процессом прокатки большого кольца. Непрерывный кольцевой поток, создаваемый в процессе кольцевой прокатки, значительно повышает несущую способность по касательной и усталостную долговечность фланцев.

- Термическая обработка: нормализация + отпуск или закалка (закалка + высокотемпературный отпуск) для того, чтобы материал приобрел равномерную мелкозернистую структуру и отвечал требованиям прочности, вязкости, сочетания функций низкотемпературного удара.

- Прецизионная обработка:

-- Большой вертикальный токарный / расточной и фрезерный станок с ЧПУ: точная обработка верхнего, нижнего, внутреннего и внешнего диаметров фланцев, снятие фасок и скосов.

-- Высокоточные сверлильные станки/обрабатывающие центры с ЧПУ: обработка большого количества анкерных отверстий с очень высокой точностью позиционирования (часто с использованием шаблонов или лазерного позиционирования).

-- Обработка уплотнительной канавки: прецизионная обработка кольцевой уплотнительной канавки на нижней поверхности.

- Строгий неразрушающий контроль (NDT):

-- 100% ультразвуковой контроль (UT): обнаружение внутренних дефектов в соответствии с высочайшими стандартами (например, EN 10228-3).

-- 100% Испытание магнитными частицами (MT): выявляет поверхностные и близкие к поверхностным дефекты.

- Полный контроль допусков размеров и формы.

- Обработка поверхности: После пескоструйной обработки (класс Sa 2,5/3) нанесите и испытайте указанное антикоррозийное покрытие для тяжелых условий эксплуатации.

Ключевые моменты установки

- Точное выравнивание: после достижения бетонным фундаментом необходимой прочности с помощью прецизионных приборов (нивелира, тахеометра) точно выровняйте нижний фланец переходного сегмента в соответствии с проектными требованиями.

- Вторичное заделывание: между нижней поверхностью фланца и верхней поверхностью фундамента заделайте высокопрочным безусадочным раствором, заполнив пустоты, чтобы обеспечить равномерную передачу нагрузки, а также частичную герметизацию и защиту от коррозии.

- Натяжение анкерных болтов: с помощью специального гидравлического натяжного оборудования в строгом порядке и с контролем момента/удлинения на все анкерные болты наносится преднатяг в соответствии с проектными требованиями.

- Многослойная герметизация: устанавливаются резиновые уплотнительные кольца (в уплотнительных канавках) и выполняется герметизация между внешним краем фланца и фундаментом (например, нанесением герметика).

Резюме

Нижний фланец переходной секции ветрогенератора - это «жизненная сила» конструкции ветрогенератора. Он крепит стальную башню весом в сотни тонн к прочному бетонному фундаменту, безмолвно выдерживая двойное испытание небом и землей. Его большие размеры, экстремальная нагрузка, сверхвысокая точность и строгие антикоррозийные требования представляют собой высший уровень технологии соединения фундаментов ветроэнергетических установок. От тысяч молотков под 10 000-тонными гидравлическими прессами, до прецизионной обработки на микронном уровне, до выравнивания на месте на миллиметровом уровне - каждое звено является единым целым с предельным стремлением к безопасности и надежности. Это краеугольный камень, на котором стоит ветряная турбина, и надежная гарантия стабильного производства «зеленой» энергии.