Продукция

-

Нижний фланец переходного сегмента ветроэнергетической установки

-

Крупногабаритный колесный вал

-

Колесо крановой тележки

-

Балка

-

Шарнирная балка / Петлев

-

Рама сервисной двери ветроэнергетической установки

-

Колесо мостового крана

-

Фланец для ветроэнергетической установки

-

Кованый шкив

-

Тяга

-

Зубчатое колесо с внешним зацеплением

-

Муфта

-

Поковка из алюминия

-

Корпус подшипника

-

Крупногабаритная зубчатая рейка

-

Заготовка клапанного блока для нефтяной арматуры

Колесо ковшевой тележки

Ковш, также известный как ходовое колесо ковша или металлургическое колесо, является основной движущейся частью ковша или тележки для перевозки стали в металлургической промышленности (особенно на сталелитейных заводах).

Описание

маркер

Продуктовое описание

Ковш: стальной «несущий позвоночник» при высокой температуре и большой нагрузке.

Ковш, также известный как ходовое колесо ковша или металлургическое колесо, является основной движущейся частью ковша или тележки для перевозки стали в металлургической промышленности (особенно на сталелитейных заводах). Оно непосредственно переносит вес огромного ковша (вес плюс сталь часто достигает сотен тонн), наполненного высокотемпературной жидкой сталью (до 1600°C или более), и плавно и надежно движется по рельсовому пути в экстремальных рабочих условиях высокой температуры и сильного воздействия нагрузки для транспортировки стали из сталеплавильной печи на позицию рафинирования или машину непрерывной разливки.

Основные характеристики и сложные задачи

- Чрезвычайно высокие нагрузки: Огромное давление на одно колесо (до сотен тонн) предъявляет очень высокие требования к прочности, вязкости и несущей способности корпуса колеса.

- Высокотемпературный обжиг: близкое соседство с интенсивным лучистым теплом, исходящим из ковша (температура поверхности колеса может достигать сотен градусов), приводит к ухудшению свойств материала (термическому размягчению), увеличению теплового напряжения и разрушению смазки.

- Удары и износ: ударные нагрузки возникают при запуске, торможении и стыковке рельсов; неровные рельсы или посторонние предметы могут вызвать ненормальный износ.

- К надежности предъявляются высокие требования: отказы могут привести к катастрофическим авариям, таким как опрокидывание ковша и утечка стали, поэтому требуется крайне низкий процент отказов.

Структурный и материальный ключ

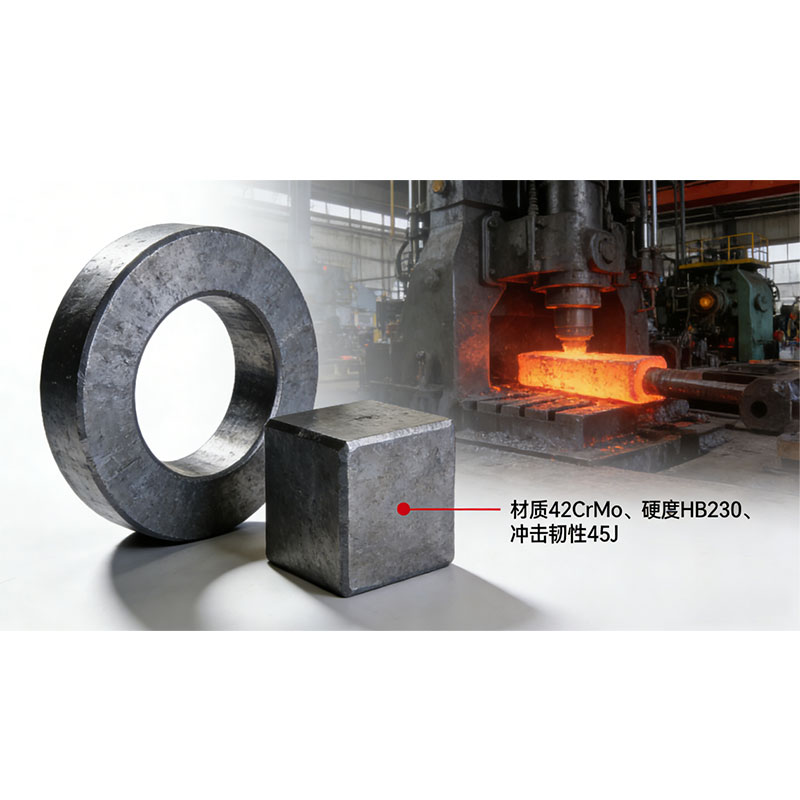

- Корпус колеса: Обычно используется высококачественная легированная кованая сталь (например, 42CrMo, 60CrMnMo, специальная жаропрочная легированная сталь) с высокой прочностью, высокой вязкостью и хорошей термической стабильностью. После закалки для получения высокой прочности и вязкости основы, поверхность протектора (контакт с поверхностью гусеницы) должна быть подвергнута поверхностной закалке (например, среднечастотной закалке) для достижения высокой твердости (HRC 55-60 или более), чтобы противостоять износу. Дизайн обода колеса должен быть точно согласован с дорожкой.

- Подшипники: Выбор крупногабаритных, высоконагруженных, высокотемпературных специальных подшипников качения (таких как двухрядные конические роликоподшипники, сферические роликоподшипники), часто с использованием специальной высокотемпературной смазки или системы смазки маслом и газом.

- Валы и корпуса: также изготовлены из высокопрочных материалов и разработаны с учетом требований к теплоотводу и жесткости.

Основы производства и технического обслуживания

- Точная ковка и термообработка: обеспечивают плотность материала, устраняют дефекты и добиваются оптимальных характеристик.

- Неразрушающий контроль: строгая UT и MT дефектоскопия корпуса колеса для устранения внутренних и поверхностных дефектов.

- Регулярное техническое обслуживание: внимательно следите за износом корпуса колеса, трещинами и состоянием подшипников и своевременно заменяйте их, чтобы обеспечить абсолютную безопасность.

Резюме

Ковш - «невоспетый герой» в логистической цепочке металлургического производства, спокойно переносящий высокие температуры и тысячи килограммов. Его превосходная прочность, износостойкость, жаропрочность и надежность являются ключевыми краеугольными камнями, обеспечивающими безопасное производство и эффективную работу сталелитейных заводов. За каждым квалифицированным ковшом стоит предельное стремление к материаловедению, технологии термообработки и точности производства.