Продукция

-

Рама сервисной двери ветроэнергетической установки

-

Балка

-

Гайка

-

Колесо ковшевой тележки

-

Колесо портового крана

-

Поковка из меди

-

Переход стальной

-

Муфта

-

Колесо крановой тележки

-

Крановое колесо

-

Кованый шкив

-

Поковка из алюминия

-

Тяга

-

Крановый колесный блок

-

Вал вентилятора

-

Нижний фланец переходного сегмента ветроэнергетической установки

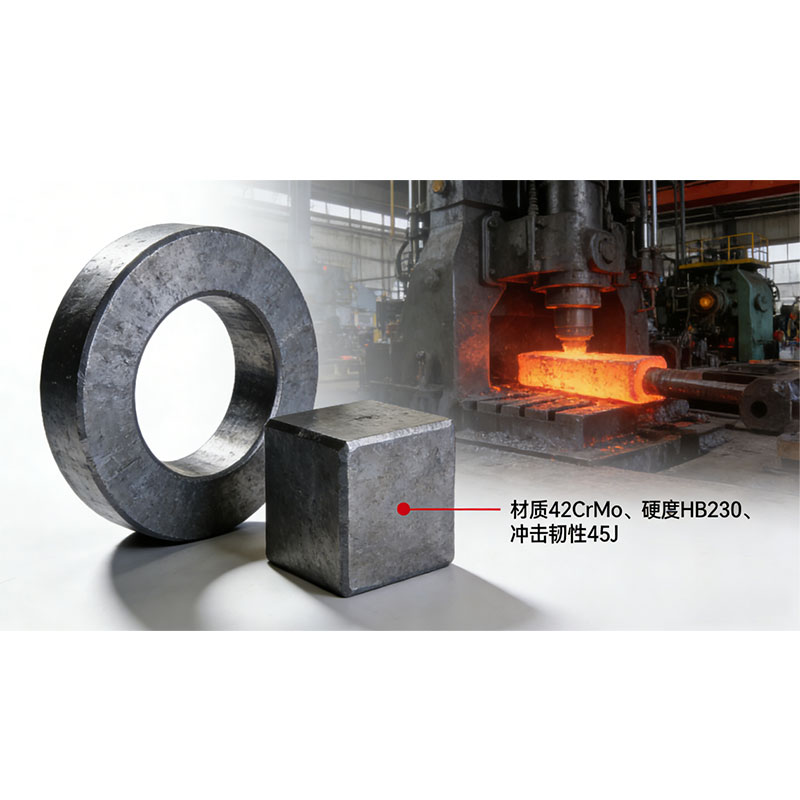

Кольцевая поковка

Кольцевые поковки, как следует из названия, представляют собой кованые металлические детали в форме круга (включая прямоугольные кольца, цилиндрические кольца, фланцевые кольца, зубчатые кольца и т.д.).

Описание

маркер

Продуктовое описание

Кольцевые поковки: прочное «кольцо» для ответственных несущих конструкций

Кольцевые поковки, как следует из названия, представляют собой кованые металлические детали в форме круга (включая прямоугольные кольца, цилиндрические кольца, фланцевые кольца, зубчатые кольца и т.д.). Это основные базовые детали крупного вращающегося оборудования и несущих конструкций, играющие незаменимую роль в производстве высокотехнологичного оборудования благодаря отличной несущей способности, надежной структурной целостности и высокому коэффициенту использования материала.

Основной производственный процесс: кольцевая прокатка

Уникальные преимущества кольцевых поковок неразрывно связаны с основным процессом производства - кольцевой прокаткой. Этот процесс описывается следующим образом:

- Производство заготовок: высококачественный стальной слиток (углеродистая сталь, легированная сталь, нержавеющая сталь, высокотемпературные сплавы и т.д.) путем выбивки, штамповки изготавливается из кольцеобразных заготовок (широко известных как «пирожное кольцо»).

- Нагрев: заготовка нагревается до определенной температуры ковки.

- Прокатка: заготовка помещается на основной валок, основной валок оказывает радиальное давление для уменьшения толщины, а приводной валок (или конусный валок) оказывает осевое давление для увеличения диаметра. Под синергетическим воздействием основного валка, главного и приводного валков заготовка вращается, равномерно уменьшая толщину стенок и точно увеличивая диаметр.

- Формирование/финишная обработка: После достижения заданного размера можно выполнить такие операции, как выравнивание торцов и коррекция округлости.

- Суть процесса кольцевой прокатки заключается в том: что большие кольца (до десяти метров в диаметре) с размерами, значительно превышающими размеры исходной заготовки, эффективно изготавливаются на малотоннажном оборудовании путем локальной непрерывной пластической деформации, при этом достигается непрерывная циркулярная подача волокон, что значительно повышает тангенциальную прочность и усталостную прочность колец.

Основные сильные стороны и ценности

- Превосходные механические свойства: процесс ковки устраняет дефекты литья (пористость, усадку), измельчает зерно и уплотняет организацию. Согласованные линии потока волокон (похожие на годовые кольца деревьев), образующиеся при прокатке колец, придают им повышенную прочность, вязкость и усталостную долговечность при воздействии вращательных центробежных сил, давления, изгибающих моментов (особенно касательных напряжений), что значительно превосходит аналогичные показатели сварных или литых колец.

- Высокая структурная целостность: общая бесшовная конструкция позволяет избежать потенциальных слабых мест, остаточных напряжений и сложностей с обнаружением дефектов, связанных со сварными швами, что значительно повышает эксплуатационную безопасность и надежность оборудования.

- Высокий коэффициент использования материала: галтованная кольцевая штамповка близка к чистовой форме, с небольшими припусками на обработку, что значительно снижает отходы дорогостоящих сплавов, особенно для материалов с высокой стоимостью (например, высокотемпературных сплавов, титановых сплавов).

- Производство негабаритных деталей: преодолевая ограничения по тоннажу обычных кузнечных машин, мы можем производить кольцеобразные детали с широким диапазоном диаметров и высот.

- Оптимизация направления несущей нагрузки: направление потока волокон совпадает с основным направлением напряжения (тангенциальным) кольца, что максимально повышает эксплуатационный потенциал материала.