Продукция

-

Вал вентилятора

-

Нижний фланец переходного сегмента ветроэнергетической установки

-

Зубчатое колесо редуктора

-

Поковка из алюминия

-

Кованый шкив

-

Поршень

-

Рама сервисной двери ветроэнергетической установки

-

Крановое колесо

-

Колесо мостового крана

-

Вал

-

Поковка из меди

-

Фланец

-

Кольцевая поковка

-

Заготовка клапанного блока для нефтяной арматуры

-

Шарнирная балка / Петлев

-

Фланец для ветроэнергетической установки

Тяга

Тяга — это ключевой соединительный элемент в составе машин, инженерных сооружений и механизмов, специально спроектированный для восприятия и передачи осевой растягивающей нагрузки.

Описание

маркер

Продуктовое описание

Тяга: высокоточная передача растягивающего усилия — «мышцы промышленности»

Тяга — это ключевой соединительный элемент в составе машин, инженерных сооружений и механизмов, специально спроектированный для восприятия и передачи осевой растягивающей нагрузки. Её основная задача — эффективно и надёжно передавать усилие растяжения от одного узла к другому, обеспечивая функции позиционирования, соединения, опоры/поддержки, регулирования либо приведения в движение.Штанга — основной соединительный элемент в составе механического оборудования, инженерных конструкций или механизмов, специально предназначенный для восприятия и передачи осевой растягивающей силы. Её главная задача — эффективно и надёжно передавать усилие от одного узла к другому, обеспечивая функции позиционирования, соединения, поддержки, регулировки или привода.

Основные функции и ключевые требования

- Передача осевого растягивающего усилия: это самая базовая и важная функция тяги. Посредством собственного стержня она передаёт чистую растягивающую нагрузку от одного конца к другому.

- Обеспечение соединения и позиционирования: с помощью концевых элементов (резьба, отверстия под штифт, сферические подшипники и др.) тяга соединяет два или более узлов и точно контролирует расстояние или взаимное положение между ними.

- Восприятие динамических нагрузок: во многих случаях (шатуны двигателя, тяги подвески) тяга испытывает многократно повторяющиеся переменные растягивающие напряжения, что требует высокой усталостной прочности.

- Обеспечение устойчивости: тонкие и длинные тяги при высоких нагрузках подвержены потере устойчивости (изгибу), поэтому при проектировании необходимо учитывать отношение длины к диаметру и при необходимости добавлять опоры или увеличивать сечение.

- Высокая надёжность и безопасность: отказ тяги (разрыв, срыв резьбы) часто ведёт к потере работоспособности оборудования или к авариям, поэтому предъявляются очень высокие требования к качеству изготовления и надёжности.

Типичная конструкция и ключевые элементы

- Стержень:

• Форма: обычно представляет собой сплошной или полый цилиндрический прямой стержень, обеспечивающий оптимальные осевые прочностные характеристики на растяжение. Для специальных применений встречаются также квадратные или профильные сечения.

• Материал: в основном используются высокопрочные материалы:

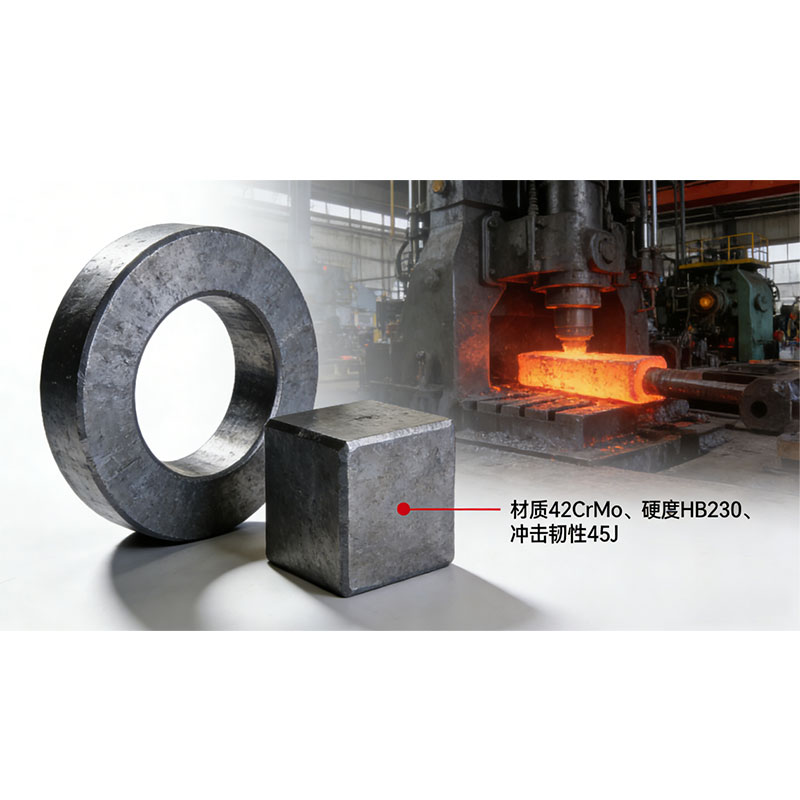

• Легированная конструкционная сталь: например, 40Cr, 42CrMo, 35CrMo (после термической обработки — закалки и отпуска — получают высокую прочность и вязкость), наиболее распространённый вариант.

• Нержавеющая сталь: например, 304, 316 (для эксплуатации в условиях коррозионно-активной среды).

• Высокопрочные алюминиевые и титановые сплавы: применяются в случаях, когда требуется предельное облегчение конструкции (например, в авиационно-космической отрасли).

- Конструкция концевых соединений (ключевые элементы):

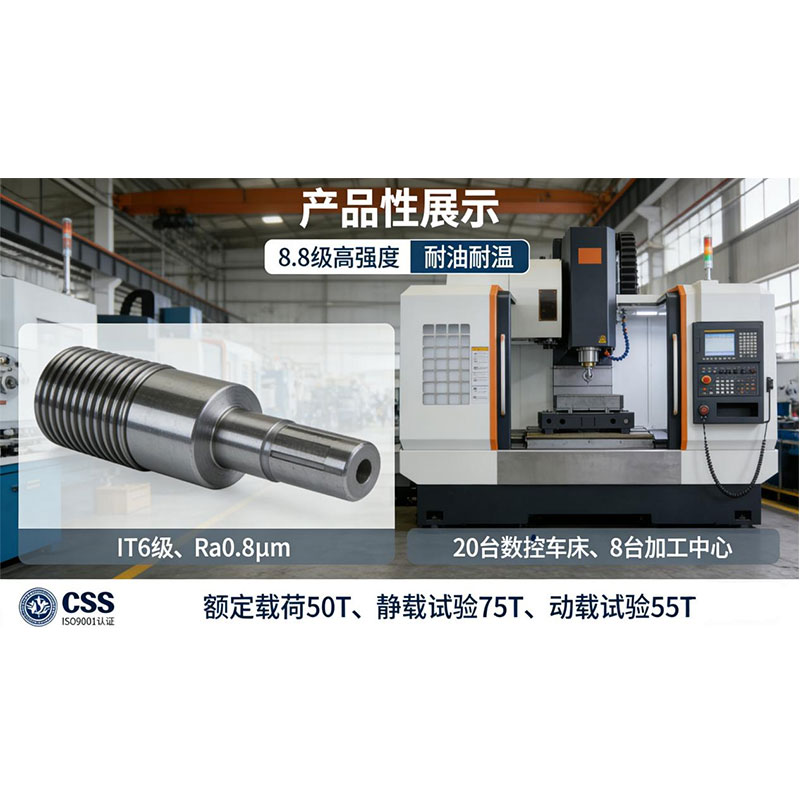

• Резьбовое соединение: наиболее распространённая форма. На конце стержня выполняется наружная резьба для работы с гайкой или внутренняя резьба для соединения с шпилькой/болтом. Критическое значение имеют точность резьбы, класс прочности (например, 8.8, 12.9) и меры против самоотвинчивания (контргайка, шплинт, резьбовой фиксатор).

• Соединение через палец (шпиль): на конце стержня выполняется отверстие (гладкое или с резьбой), которое соединяется с ушком другой детали с помощью пальца или сферического подшипника, что допускает определённый угол поворота.

• Вилка / проушина: конец стержня куется в вилочную или кольцевую форму для непосредственного соединения пальцем.

• Фланцевое соединение: применяется в случаях, когда необходимо воспринимать очень большие растягивающие усилия или обеспечить герметичность.

• Механизм регулировки длины (частично): в некоторых тягax (например, в подвесках, тягax управления) в средней части предусматривается муфта с левой/правой резьбой или регулировочная гайка для точной настройки длины.

Производственные особенности

- Выбор материала и раскрой: используется прокат в виде стержней или труб, соответствующий требованиям по прочности и другим характеристикам.

- Ковка (важные концевые участки): для концов, которые должны воспринимать сложные нагрузки или иметь форму вилки/проушины, часто применяется ковка для повышения плотности металла, ориентации волокон и прочности.

- Термическая обработка: для легированных сталей выполняется улучшение (закалка + высокий отпуск) для достижения оптимальных механических свойств (высокая прочность и вязкость).

- Точная механическая обработка: точение наружной цилиндрической поверхности стержня до заданных размеров.

- Ключевое требование: высокоточная обработка резьбы (размеры, допуски, шероховатость поверхности) или отверстий под палец (точность расположения, диаметр, чистота поверхности).

- Поверхностная обработка: в зависимости от условий эксплуатации применяется оксидирование (чернение), фосфатирование, цинкование, хромирование или окраска для повышения коррозионной стойкости и износостойкости.

- Неразрушающий контроль: для ответственных тяг (особенно работающих под переменной нагрузкой) проводится магнитопорошковая дефектоскопия (MT) или ультразвуковой контроль (UT) для выявления поверхностных и внутренних дефектов.

Широкие области применения

- Строительная и дорожная техника: тяги в механизмах рабочего оборудования экскаваторов и кранов, стержни для соединения проушин гидроцилиндров, тянущие стержни для натяжения гусениц.

- Автомобильная промышленность: тяги рычагов подвески (шаровые тяги), рулевые тяги, шатуны двигателя (хотя в основном работают на сжатие, принцип проектирования аналогичен).

- Авиация и космонавтика: тяги в системах управления самолёта, соединительные стержни в узлах авиационных двигателей.

- Строительные конструкции: распорные тяги в стальных конструкциях, предварительно напряжённые стержни, стержни-распорки для фасадных систем.

- Промышленное оборудование: тяговые элементы кривошипно-шатунных механизмов прессов и литьевых машин, устройства натяжения конвейерных лент.

- Судостроение: тяги рулевых машин, регулировочные стержни такелажа.

Вывод

Тяга — это ключевое звено в цепи передачи усилий в промышленности, специализированное на восприятии растягивающих нагрузок. Благодаря простой и эффективной конструкции, использованию высокопрочных материалов, точной обработке концевых соединений и надёжной технологии производства, она незаметно выполняет задачи по соединению, позиционированию и передаче нагрузки в различных механизмах и конструкциях. Надёжность её работы напрямую определяет безопасность и срок службы всей системы.