Продукция

-

Кольцевая поковка

-

Поковка из нержавеющей стали

-

Балка

-

Кованый шкив

-

Поковка из алюминия

-

Поршень

-

Колесо ковшевой тележки

-

Переход стальной

-

Крупногабаритный колесный вал

-

Вал вентилятора

-

Крановый колесный блок

-

Нижний фланец переходного сегмента ветроэнергетической установки

-

Тормозная колодка для ветроэнергетической установки

-

Шарнирная балка / Петлев

-

Муфта

-

Колесо крановой тележки

Фланец для ветроэнергетической установки

Фланец ветровой турбины – это незаменимый основной компонент ветровой турбины, который в основном используется для соединения различных секций башни ветровой турбины (фланец башни), соединения башни с гондолой (нижний фланец) и крепления ключевых компонентов в гондоле (например, подшипника рысканья, соединительного фланца подшипника шага).

Описание

маркер

Продуктовое описание

Фланцы для ветроэнергетики: «стальной хребет» ветряных турбин

Фланец ветровой турбины - это незаменимый основной компонент ветровой турбины, который в основном используется для соединения различных секций башни ветровой турбины (фланец башни), соединения башни с гондолой (нижний фланец) и крепления ключевых компонентов в гондоле (например, подшипника рысканья, соединительного фланца подшипника шага). Они выдерживают вес сотен тонн верхней части всей ветровой турбины, а также огромный опрокидывающий момент, вибрацию и сложную переменную нагрузку, создаваемую ветром, и являются ключевыми компонентами напряжения, обеспечивающими безопасную и стабильную работу ветровой турбины в течение более чем 20 лет, и считаются «спасательным кругом» ветровой турбины.

Основные характеристики и высокие требования

Фланцы для ветроэнергетики отличаются от обычных промышленных фланцев чрезвычайно характерными особенностями и жесткими требованиями:

- Негабарит и вес: по мере увеличения размеров турбин (>6 МВт, диаметр рабочего колеса >150 м, высота ступицы >100 м) фланцы башни могут достигать 4 м в диаметре или даже больше, а вес отдельных деталей часто составляет от нескольких тонн до более чем десяти тонн.

- Чрезвычайно сложные условия напряжений: поддержка собственного веса ветряной турбины (осевое сжатие), большие опрокидывающие моменты из-за ветровой нагрузки (приводящие к напряжениям на растяжение и сжатие фланца), переменные нагрузки из-за работы/запуска/остановки/порывов ветряной турбины (высокая окружная усталость), а также изгибающие моменты и сдвигающие усилия из-за колебаний башни. Усталостная прочность является основным требованием.

- Сверхвысокая безопасность и надежность: в случае отказа (например, усталостного разрушения, ослабления болта) последствия будут катастрофическими (разрушение всей машины). Коэффициент безопасности конструкции намного выше, чем у обычных фланцев, что требует чистоты материалов, единообразия организации и отсутствия дефектов.

- Устойчивость к неблагоприятным условиям окружающей среды: длительное воздействие в полевых условиях, необходимость выдерживать циклы высоких и низких температур, соляной туман (море), песок, ультрафиолет, влажность и другие виды коррозии в окружающей среде.

- Чрезвычайно высокая геометрическая точность: требования к параллельности торцевой поверхности фланца, плоскостности, степени расположения отверстия под болт (PCD), округлости фланцевого кольца чрезвычайно высоки, чтобы обеспечить вертикальность башни и равномерное усилие болта, избежать концентрации напряжений. Требования к герметичности относительно низкие (в основном против дождевой воды).

Материалы и производственные процессы

(1) Чтобы соответствовать этим требованиям, фланцы для ветряных электростанций изготавливаются из материалов и с применением совершенных технологий:

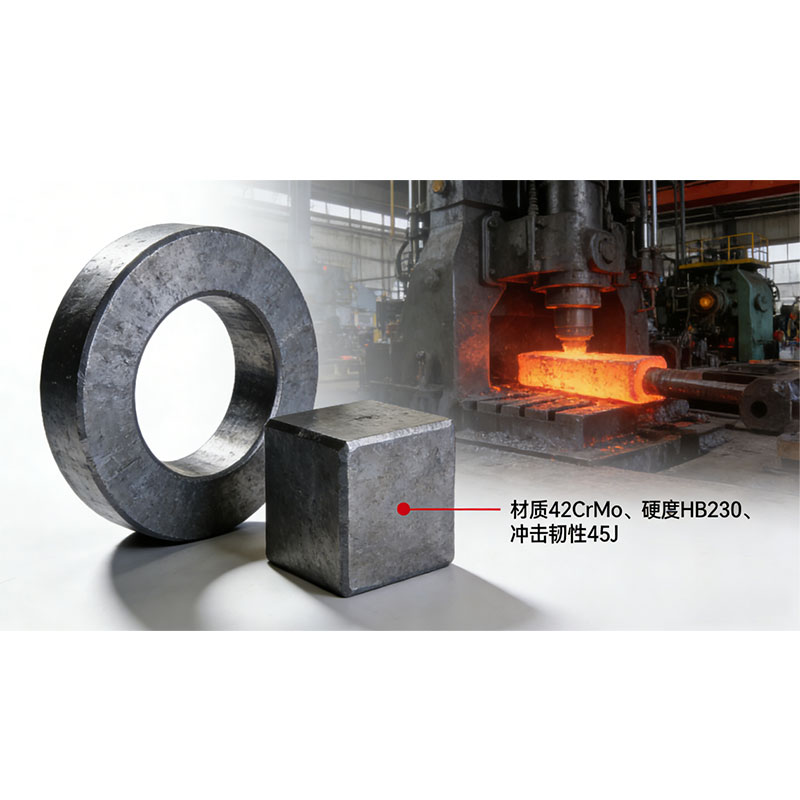

- Материал: В основном низколегированная высокопрочная конструкционная сталь с высокой прочностью, высокой вязкостью, хорошей свариваемостью и ударной вязкостью при низких температурах. Обычно используются такие марки, как европейский стандарт S355NL/ML, S420NL/ML, S460NL/ML, американский стандарт ASTM A707 L5/L6, а также кованые детали, соответствующие стандарту EN 10222 (например, P460NH, P460NL1, P500Q и т. д.). Для фланцев морских вентиляторов требуется коррозионностойкая сталь более высокого класса.

(2) Основные процессы - ковка и кольцевая прокатка:

- Кузнечная заготовка: высококачественные слитки превращаются в кольцевые заготовки с помощью расформовки и штамповки, а сердцевина уплотняется для устранения дефектов литья.

- Кольцевая прокатка: это основной процесс производства больших фланцев для башен. Заготовка проходит радиальную прокатку на кольцепрокатном станке для уменьшения толщины стенки, а в осевом направлении диаметр увеличивается до заданного размера. Этот процесс создает непрерывную, ориентированную по окружности линию волокон, что значительно повышает тангенциальную несущую способность и усталостную прочность фланца, а также улучшает использование материала.

- Термическая обработка: нормализация + закалка (нормализация и закалка) или закалка и отпуск обычно используются для получения однородной мелкозернистой структуры, необходимой прочности (например, предел текучести ≥ 460 МПа или выше), хорошей вязкости и ударной функции при низкой температуре (часто требуется соответствие стандарту при -40°C или -50°C).

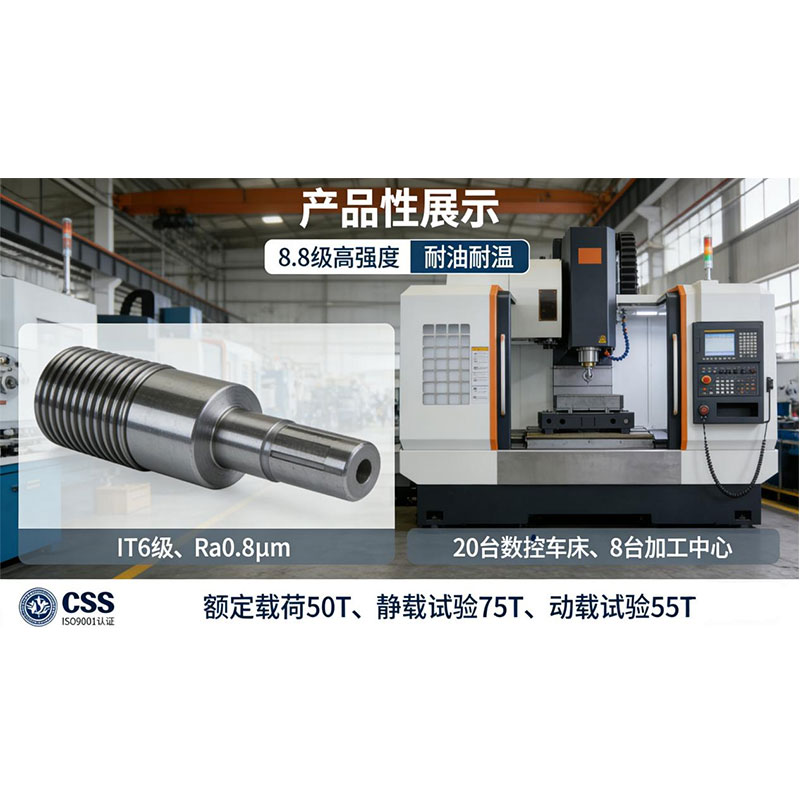

- Обработка: большой вертикальный/горизонтальный токарный станок с ЧПУ для точной обработки торцов, внутренних и внешних диаметров, фасок; сверлильный станок с ЧПУ/обрабатывающий центр для высокоточной обработки отверстий под болты (точность отверстий ±0,5 мм или менее).

(3) Неразрушающий контроль (NDT) - чрезвычайно сложная задача:

- 100% Ультразвуковой контроль (UT): обнаружение внутренних дефектов (включений, трещин, белых пятен и т.д.) в соответствии с высочайшими стандартами (например, EN 10228-3).

- 100% Испытание магнитными частицами (MT) или испытание на проникновение (PT): обнаружение поверхностных и приповерхностных дефектов.

- Размеры и внешний вид: полноразмерное точное измерение, строгий контроль качества поверхности.